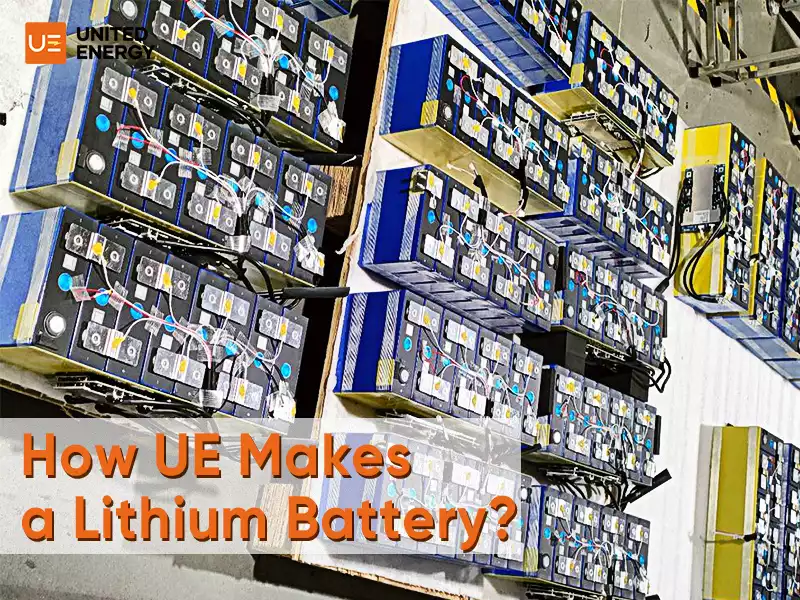

光伏锂电池的生产过程

在光伏锂电池的整个生产过程中,联合能源(UE)严格遵守 "精确、标准化和全面检查 "的原则。以下是端到端工作流程的精简、专业细分--从电池制备到成品交付--确保每块电池都符合可靠性和耐用性的严格标准。

1.细胞分拣:为质量奠定基础

智能自动化检测设备可对单个锂电池芯进行多维检测,从源头上消除质量风险:

参数测试:该设备可精确测量关键指标(容量、内阻、电压),公差为 ±1%,确保将电气性能一致的电池集中在一起。

缺陷检测:系统通过视觉识别和压力感应技术识别物理缺陷(电池鼓包、电解液泄漏、外壳裂缝)。

分级和剔除:电池片根据其性能分为不同等级;不合格的电池片(如内阻异常的电池片)会被直接剔除,以免影响后续模块的性能。

2.激光清洁:确保最佳导电性

分选好的电池片不能立即焊接--长期储存会导致电池片上形成氧化层和微杂质,从而削弱焊接强度和导电性。

高精度激光技术:该技术使用 1064nm 光纤激光去除标签表面的氧化层和杂质,清洁精度高达 0.01mm(不会损坏标签基板)。

导电性保证:清洁后,接片表面电阻降低 90% 或更多,为模块组装过程中可靠的串并联连接奠定了稳定的基础。

3.电池芯组件

然后,单元被传送到自动模块装配线,由精密焊接设备根据产品规格配置和装配单元:

串并联焊接:根据模块的目标电压/容量(例如,单个电池的电压为 3.2V;51.2V 的模块需要 16 个电池串联),机器使用激光焊接形成电池串,并将其组装成模块。

焊后检查:技术人员进行二次检查,以消除 "假焊"(未完全熔合)和 "漏焊",从而消除实际操作过程中电气不连续的风险。

4.BMS 集成和套管安装

每个合格的电池都经过 BMS 集成,并封装在保护壳内,以提高安全性和环境适应性:

- BMS(电池管理系统)集成:被视为电池 "大脑 "的 BMS 与模块集成,以实现

- 实时监控:跟踪模块电压、电流和充放电温度(采样频率 = 1Hz);

- 主动保护:出现风险(过度充电、过度放电、过热)时触发自动关机,延长电池寿命,防止安全隐患。

- 全天候外壳:模块采用镀锌钢外壳,防护等级为 IP65,可防止内部组件受潮、灰尘和轻度腐蚀,适用于室内和室外光伏存储场景。

5.严格的质量测试:验证性能和耐用性

电池组集成后,所有电池都要经过一系列严格的测试,以符合行业标准和 UE 的内部质量基准:

- 充放电循环 - 模拟太阳能系统的实际运行,以验证容量是否满足需求

- 高低温 - 测试 - 极端温度下的性能(-20°C 至 60°C)

- 振动 - 确保运输和安装过程中的耐用性

- 盐雾 - 验证户外使用的抗腐蚀性

6.包装与仓储

合格的电池组进入最后的包装和仓储阶段,以确保完好无损地交付:

批量包装:产品按型号分类,采用吸震 EPE 泡沫+瓦楞纸箱(堆叠承重能力≥500kg)包装,以防止运输过程中的碰撞损坏。

结论

对于 UE 来说,生产流程的终点并不是入库,而是电池组在光伏系统中可靠运行:支持商业建筑的削峰填谷,或集成到公用事业规模的可再生能源发电厂中。展望未来,我们将继续完善工艺细节(例如,优化电池的激光清洗参数,升级 BMS 算法以实现更快的故障响应速度),使我们的电池不仅 "合格",而且在所有应用场景中都 "优秀"。我们相信,只有夯实生产工艺基础,才能真正成为全球客户在清洁能源转型过程中值得信赖的合作伙伴。