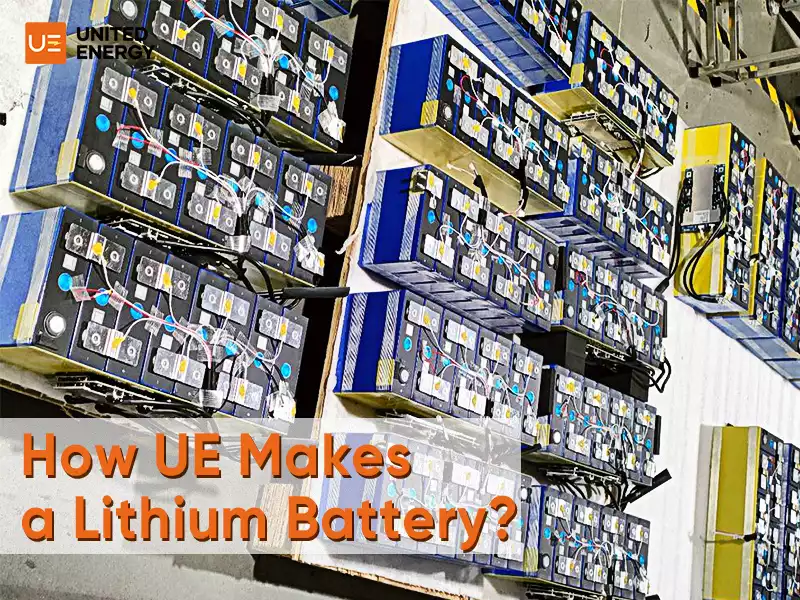

Processus de production de la batterie PV au lithium

United Energy (UE) adhère aux principes stricts de "précision, normalisation et inspection complète" tout au long du processus de production des piles PV au lithium. Vous trouverez ci-dessous une répartition professionnelle rationalisée du flux de travail de bout en bout - de la préparation des cellules à la livraison du produit fini - garantissant que chaque batterie répond à des normes strictes en matière de fiabilité et de durabilité.

1. Le tri des cellules : Poser les bases de la qualité

L'équipement de test automatisé intelligent effectue des inspections multidimensionnelles sur les cellules individuelles des piles au lithium afin d'éliminer les risques de qualité à la source :

Test des paramètres : L'équipement mesure avec précision les indicateurs clés (capacité, résistance interne, tension) avec une tolérance de ±1%, ce qui permet de regrouper les cellules ayant des performances électriques cohérentes.

Détection des défauts : Le système identifie les défauts physiques (cellules bombées, fuites d'électrolyte, fissures dans l'enveloppe extérieure) par reconnaissance visuelle et technologie de détection de la pression.

Classement et élimination : Les cellules sont classées en différentes catégories en fonction de leurs performances ; les cellules non qualifiées (par exemple, celles qui présentent une résistance interne anormale) sont directement rejetées afin de ne pas compromettre les performances des modules suivants.

2. Nettoyage du laser : Assurer une conductivité optimale

Les cellules triées ne peuvent pas être soudées immédiatement, car un stockage prolongé entraîne la formation de couches d'oxydation et de micro-impuretés sur les languettes des cellules, ce qui affaiblit la résistance de la soudure et la conductivité électrique.

Technologie laser de haute précision : Cette technologie utilise un laser à fibre de 1064 nm pour éliminer les couches d'oxydation et les impuretés de la surface des onglets, avec une précision de nettoyage pouvant atteindre 0,01 mm (sans endommager les substrats des onglets).

Garantie de conductivité : Après le nettoyage, la résistance de surface des languettes est réduite de 90% ou plus, ce qui constitue une base stable pour des connexions série-parallèle fiables lors de l'assemblage du module.

3. Assemblage des cellules de la batterie

Les cellules sont ensuite transférées vers la ligne d'assemblage de modules automatisée, où un équipement de soudage de précision configure et assemble les cellules en fonction des spécifications du produit :

Soudage série-parallèle : En fonction de la tension/capacité cible du module (par exemple, la tension d'une seule cellule est de 3,2 V ; un module de 51,2 V nécessite 16 cellules connectées en série), la machine utilise le soudage au laser pour former des chaînes de cellules et les assembler en modules.

Inspection post-soudure : Les techniciens effectuent une inspection secondaire pour éliminer les "fausses soudures" (fusion incomplète) et les "soudures manquantes", éliminant ainsi le risque de discontinuité électrique en fonctionnement réel.

4. Intégration de la GTB et installation du caisson

Chaque batterie qualifiée fait l'objet d'une intégration BMS et est enfermée dans un boîtier de protection afin d'améliorer la sécurité et l'adaptabilité à l'environnement :

- Intégration du système de gestion de la batterie (BMS) : Le BMS - considéré comme le "cerveau" de la batterie - est intégré au module pour réaliser :

- Surveillance en temps réel : Suivi de la tension, du courant et de la température de charge-décharge du module (fréquence d'échantillonnage = 1 Hz) ;

- Protection active : Déclenche l'arrêt automatique en cas de risques (surcharge, décharge excessive, surchauffe) pour prolonger la durée de vie de la batterie et prévenir les risques de sécurité.

- Boîtier résistant aux intempéries : Le module est enfermé dans un boîtier en acier galvanisé avec un indice de protection IP65, protégeant les composants internes de l'humidité, de la poussière et d'une légère corrosion - adapté aux scénarios de stockage PV en intérieur et en extérieur.

5. Des tests de qualité rigoureux : Validation des performances et de la durabilité

Après l'intégration du pack, toutes les batteries subissent une batterie de tests rigoureux pour répondre aux normes de l'industrie et aux critères de qualité internes d'UE :

- Cycle de charge-décharge - Simule le fonctionnement d'un système solaire réel pour vérifier que la capacité répond à la demande.

- Température haute-basse - Tests - performance dans des températures extrêmes (-20°C à 60°C)

- Vibration - Assure la durabilité pendant le transport et l'installation

- Brouillard salin - Valide la résistance à la corrosion pour une utilisation en extérieur

6. Emballage et entreposage

Les batteries qualifiées entrent dans la phase finale d'emballage et d'entreposage afin de garantir une livraison intacte :

Emballage par lots : Les produits sont triés par modèle et emballés avec de la mousse EPE absorbant les chocs + des boîtes en carton ondulé (capacité de charge d'empilage ≥500kg) pour éviter les dommages dus aux collisions pendant le transport.

Conclusion

Pour UE, le processus de production ne s'arrête pas à l'entreposage - il se termine par le fonctionnement fiable de la batterie dans un système photovoltaïque : elle contribue à l'écrêtement des pointes dans les bâtiments commerciaux ou est intégrée dans une centrale d'énergie renouvelable à l'échelle de l'entreprise. À l'avenir, nous continuerons à affiner les détails du processus (par exemple, en optimisant les paramètres de nettoyage au laser des cellules, en améliorant les algorithmes du système de gestion des batteries (BMS) pour obtenir des vitesses de réponse plus rapides en cas de défaillance) afin que nos batteries ne soient pas seulement "qualifiées", mais "excellentes" pour tous les scénarios d'application. Nous sommes convaincus que ce n'est qu'en consolidant les fondements de nos processus de production que nous pourrons réellement devenir un partenaire de confiance pour les clients mondiaux dans leur parcours de transition vers l'énergie propre.