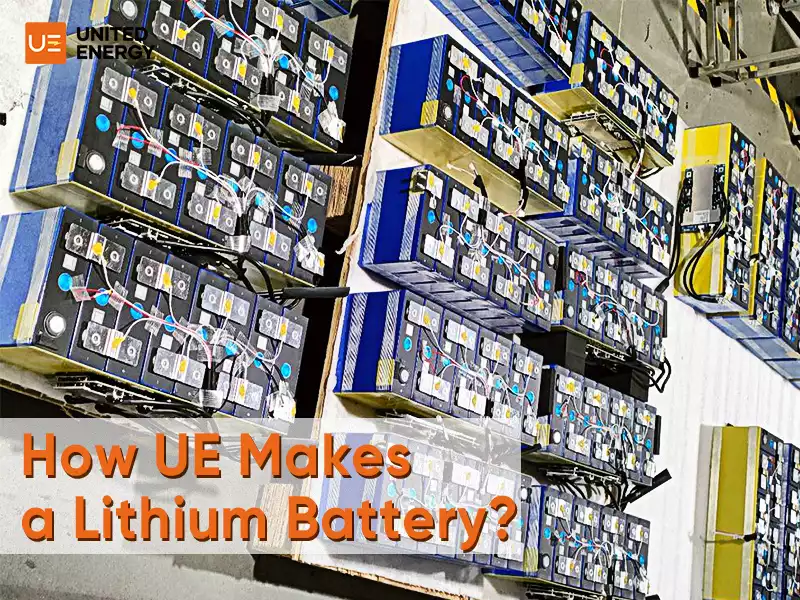

Proceso de producción de la batería de litio fotovoltaica

United Energy (UE) se adhiere a los estrictos principios de "precisión, estandarización e inspección completa" a lo largo de todo el proceso de producción de baterías fotovoltaicas de litio. A continuación se presenta un desglose racionalizado y profesional del flujo de trabajo de principio a fin -desde la preparación de las células hasta la entrega del producto acabado- que garantiza que cada batería cumple las estrictas normas de fiabilidad y durabilidad.

1. Clasificación celular: Sentar las bases de la calidad

Los equipos automatizados de pruebas inteligentes realizan inspecciones multidimensionales en celdas individuales de baterías de litio para eliminar los riesgos de calidad en origen:

Pruebas de parámetros: El equipo mide con precisión los indicadores clave (capacidad, resistencia interna, tensión) con una tolerancia de ±1%, lo que garantiza que las células con un rendimiento eléctrico coherente se agrupen.

Detección de defectos: El sistema identifica defectos físicos (abombamiento de la célula, fugas de electrolito, grietas en la carcasa exterior) mediante reconocimiento visual y tecnología de detección de presión.

Clasificación y eliminación selectiva: Las células se clasifican en diferentes grados en función de su rendimiento; las células no cualificadas (por ejemplo, las que presentan una resistencia interna anormal) se rechazan directamente para evitar comprometer el rendimiento de los módulos posteriores.

2. Limpieza láser: Garantizar una conductividad óptima

Las células clasificadas no pueden soldarse inmediatamente: un almacenamiento prolongado provoca la formación de capas de oxidación y microimpurezas en las lengüetas de las células, lo que debilitaría la resistencia de la soldadura y la conductividad eléctrica.

Tecnología láser de alta precisión: Esta tecnología utiliza un láser de fibra de 1064 nm para eliminar las capas de oxidación y las impurezas de las superficies de las lengüetas, logrando una precisión de limpieza de hasta 0,01 mm (sin dañar los sustratos de las lengüetas).

Garantía de conductividad: Después de la limpieza, la resistencia superficial de las lengüetas se reduce en 90% o más, sentando una base estable para conexiones serie-paralelo fiables durante el montaje del módulo.

3. Conjunto de celdas de batería

A continuación, las células se transfieren a la línea automatizada de ensamblaje de módulos, donde un equipo de soldadura de precisión configura y ensambla las células en función de las especificaciones del producto:

Soldadura en serie-paralelo: Según la tensión/capacidad objetivo del módulo (por ejemplo, la tensión de una sola célula es de 3,2 V; un módulo de 51,2 V requiere 16 células conectadas en serie), la máquina utiliza soldadura láser para formar cadenas de células y ensamblarlas en módulos.

Inspección posterior a la soldadura: Los técnicos realizan una inspección secundaria para eliminar las "soldaduras falsas" (fusión incompleta) y las "soldaduras faltantes", eliminando así el riesgo de discontinuidad eléctrica durante el funcionamiento en el mundo real.

4. Integración de BMS e instalación de carcasas

Cada batería cualificada se somete a la integración del BMS y se encierra en una carcasa protectora para mejorar la seguridad y la adaptabilidad al entorno:

- Integración del BMS (sistema de gestión de la batería): El BMS -considerado el "cerebro" de la batería- se integra con el módulo para realizar:

- Monitorización en tiempo real: Realiza un seguimiento de la tensión, la corriente y la temperatura de carga y descarga del módulo (frecuencia de muestreo = 1 Hz);

- Protección activa: Activa el apagado automático en caso de riesgo (sobrecarga, sobredescarga, sobrecalentamiento) para prolongar la vida útil de la batería y evitar riesgos para la seguridad.

- Carcasa resistente a la intemperie: El módulo está encerrado en una carcasa de acero galvanizado con un grado de protección IP65, que protege los componentes internos de la humedad, el polvo y la corrosión leve, por lo que es apto para el almacenamiento fotovoltaico en interiores y exteriores.

5. Pruebas de calidad rigurosas: Validación del rendimiento y la durabilidad

Tras la integración del pack, todas las baterías se someten a una batería de pruebas rigurosas para cumplir las normas del sector y los parámetros de calidad internos de UE:

- Ciclo de carga-descarga: simula el funcionamiento real del sistema solar para verificar que la capacidad satisface la demanda.

- Pruebas de alta y baja temperatura: rendimiento a temperaturas extremas (de -20 °C a 60 °C)

- Vibración - Garantiza la durabilidad durante el transporte y la instalación

- Niebla salina - Valida la resistencia a la corrosión para uso en exteriores

6. Embalaje y almacenamiento

Las baterías cualificadas entran en la fase final de embalaje y almacenamiento para garantizar una entrega intacta:

Embalaje por lotes: Los productos se clasifican por modelos y se embalan con espuma EPE amortiguadora + cajas de cartón ondulado (capacidad de carga de apilamiento ≥500kg) para evitar daños por colisión durante el transporte.

Conclusión

Para UE, el proceso de producción no termina con el almacenamiento, sino con el funcionamiento fiable de la batería en un sistema fotovoltaico, ya sea en edificios comerciales o en una planta de energía renovable. En el futuro, seguiremos perfeccionando los detalles del proceso (por ejemplo, optimizando los parámetros de limpieza por láser de las celdas, mejorando los algoritmos BMS para lograr velocidades de respuesta a fallos más rápidas) para que nuestras baterías no sólo sean "cualificadas", sino "excelentes" para todos los escenarios de aplicación. Creemos que sólo consolidando la base de nuestros procesos de producción podremos convertirnos realmente en un socio de confianza para los clientes de todo el mundo en sus viajes de transición hacia la energía limpia.